石化产业是国民经济的重要支柱,但受全球经济增长趋缓、能源加速转型等因素影响,近几年进入景气周期低谷。为此,中国石油和化学工业联合会近日在辽宁大连举办2024全国石油和化工行业科技创新大会,主题为“创新驱动 自立自强 发展新质生产力 促进行业高质量发展”。大会设立过滤与分离膜材料技术创新、精细化工创新、炼油与烯烃技术创新、电子化学品创新等12个分论坛,两院院士、专家学者、业内人士逾千人参会,共同探讨石化科技前沿趋势。

以高水平科技自立自强支撑石化强国建设

中国石油和化学工业联合会党委书记李云鹏在主旨讲话中指出,“十四五”以来,石化产业紧紧围绕国民经济和社会发展重大需求,瞄准关键核心技术主战场,持续加强科研攻关,深入开展产业链、创新链合作,取得了一批重大科技成果。

工业催化、生物合成等领域原创性成果不断涌现。光催化材料实现从无机半导体光催化剂到聚合物半导体光催化剂的突破;微生物细胞工厂实现高效构建;70千瓦级高功率密度全钒液流电池单体电堆研发成功;首创二氧化碳催化加氢直接合成高品质汽油的新路线。

石油、天然气、煤化工等传统能源加快技术迭代。深海一号超深水大气田开发工程关键技术、连续型油气聚集与非常规油气地质理论、万米超深层油气资源钻探关键技术等,显著推动增储上产、降本增效。大型半废锅气流床气化技术、煤直接液化二代技术、甲醇制烯烃三代技术等现代煤化工技术取得新进展,为保障国家能源安全提供了有力支撑。

攻克了一批化工新材料、高端专用化学品等战略性产业技术。弥补了聚烯烃弹性体(POE)、新型氯碱离子膜、高端聚苯醚工程塑料等产业化短板。

开发出大型流程工业智能运行与控制关键技术、石化过程智能建模与优化控制技术等一批智能化技术,赋能传统石化产业加快改造升级。

李云鹏说,今年以来,石油和化工企业努力克服国内外不利因素影响,充分利用大规模设备更新和消费品以旧换新等国家出台的一系列促消费、惠民生、稳投资、扩内需政策,抢抓市场机遇,着力降本增效,大力推进结构调整、科技创新、绿色转型,行业经济运行总体平稳。1~8月,全行业规模以上企业增加值同比增长7%,实现营业收入10.66万亿元,同比增长4.8%;利润总额5618.6亿元,同比下降4.3%;进出口贸易总额6370.9亿美元,同比下降1.1%,降幅进一步收窄。近期,国家又推出一揽子增量政策,随着这些政策落地实施,市场预期将进一步改善,石化产业平稳向好态势将进一步巩固。

李云鹏说,科技创新是百年未有之大变局中的一个关键变量,高技术领域已成为全球石化产业竞争的主战场,新能源、新材料、生命健康等基础前沿领域原创性、颠覆性成果不断涌现。从能源领域的新突破到单原子水平的探索,从开发微反应技术到创新绿色化学合成方法,从单一学科到与微生物学、材料学、医学、计算机科学等多学科交叉融合,化工学科的边界不断拓展,科研范式发生重大变化,新的设计规则、合成方法、反应路径不断产生,科技创新的深度、广度、速度和精度都超过了以往任何时期。我国石化产业正处在新旧动能转换的爬坡过坎阶段,原始创新能力相对薄弱,关键核心技术仍然受制于人,教育发展不平衡,人才供给矛盾突出,科技成果工程转化不足,科技创新引领高质量发展的重要作用未能完全发挥。必须把科技创新摆在发展新质生产力的核心位置,锻长板、固底板、补短板,开辟新赛道、培育新动能,攻克更多颠覆性技术、关键核心技术,以高水平科技自立自强支撑石化强国建设。

走新型工业化道路、发展新质生产力,是石化产业破局再腾飞的关键

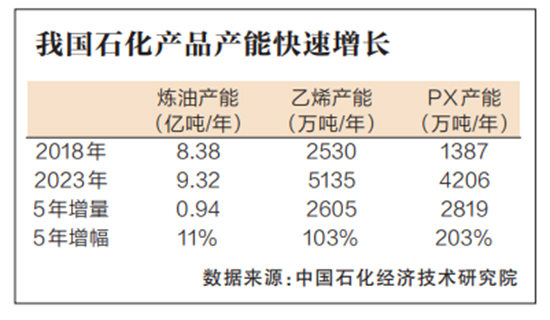

中国石化经济技术研究院副总工程师曹建军说,经过70多年的发展,我国原油加工能力2023年达9.32亿吨/年,规模全球最大;2022年成为世界第一大乙烯生产国,2023年乙烯产能达5135万吨/年;PX(对二甲苯)产能已超过4200万吨/年,占全球有效产能的51%。目前,大变局带来新形势,市场需求变化较快且不确定性较强,而石化产业存量资产巨大,结构调整需要大量投资和较长的实施时间。

目前,石化产业高端需求有效供给不足。随着我国制造强国、海洋强国、交通强国等建设,建筑、汽车、航空航天、电子电器、轨道交通、医疗健康、绿色环保、新能源等重点领域对新材料、高端材料的需求增速显著。近年来,我国高端材料年均消费增速8%,而乙烯当量消费增速仅4%。其中,高性能纤维增速15%,精细化工及关键单体增速12%,高端合成橡胶增速10%,高端膜材料、高端聚烯烃、工程塑料、高性能氟硅材料等增速均在7%以上。

能源转型大潮前段已至,电动革命兵临城下。新能源汽车渗透率2023年已超30%,预计2025年提高至35%以上。新能源替代成品油规模“十四五”期间增长两倍以上,“十五五”期间再翻番,2030年将超过5000万吨/年。电力即将于“十四五”后期跃升为终端第一大能源品种,氢能消费2035年后将高速增长,煤炭、石油、天然气消费将梯次被电、氢替代,我国终端电氢化率将从当前的32%增至2060年的69%。炼化产业是用能大户,现在主要使用化石能源,电气化率尚低于全国工业部门平均水平。随着能源转型,炼化用能结构面临重大调整。而低碳发展高度依赖技术进步和新兴产业的规模化发展,先导性投入高、技术示范成本高、低碳转型的前期沉没成本高。

科技对石化产业的支撑尚有不足。高端材料“卡脖子”现象仍很严重。绿色低碳技术仍处于导入期,前期成本高,经济性差。科技投入占比仍相对偏低。技术标准、规范和工业软件等尚不完善。成果转化率低。技术品种偏少,引领性、颠覆性技术缺乏,技术储备相对薄弱。

对此,曹建军建议,要以有效供给为目标开展结构调整和产业升级。供给方面,强化国7汽油、油基材料、“卡脖子”产品和石化新材料、未来材料的供给。产业结构调整方面,调整油化结构、产品收率,提高产品选择性。产能结构调整方面,发展先进产能,转化落后产能,提高产能质量。利用好设备更新政策。推进园区化、一体化、集群式发展,建立合理的产业生态。推动绿氢、生物质等产业外延拓展。

要以自主可控的科技创新、技术进步带动产业升级。石化科技创新的使命是为产业升维、拓维,从“内外”两个角度发力,实现从量变到质变。结合未来的产业需求,供给侧,外延要以空间换禀赋,做到资源前移,内涵要充分发掘和利用产业链优势,寻找产业机会和技术竞争薄弱环节;消费侧,要支撑和引领“双循环”格局对石化产业的需求,构建支撑中国未来需求特色的石化产品体系。

曹建军说,当前,石化产业正处于转型阵痛期和突破前的关键时期,走新型工业化道路、发展新质生产力,是石化产业破局再腾飞的关键,需强化顶层设计,统筹谋划,科技先行,向绿色化、低碳化、智能化、材料化方向发展,以数智化赋能传统产业,实现产业升级和高质量发展。

自下溯源而上的全产业链发展,推动产业转型升级

自纺织起步,逐步成长为炼油、化工、芳烃、聚酯新材料、纺织全产业链发展的国际型企业,恒力石化历经30年,形成“从一滴油到一匹布”的全产业链发展模式,为产业转型升级作出示范。

恒力石化(大连)炼化有限公司副总经理汤杰国介绍,恒力石化2010年自纺织产业溯源而上,在大连长兴岛建设PTA(精对苯二甲酸)生产基地,主要装置包括:2000万吨/年炼油,150万吨/年乙烯;160万吨/年高性能树脂及新材料,60万吨/年BDO(1,4-丁二醇);450万吨/年PX,1160万吨/年PTA,260万吨/年功能性聚酯PET(聚对苯二甲酸乙二醇酯)。至2022年,恒力石化PTA产能合计1700万吨/年,占全国的21%。

在这一过程中,恒力石化精准定位PX目标产品。设计连续重整加工能力960万吨/年,炼油流程可最大化产出芳烃原料;不设催化、焦化工艺,没有汽油、没有难处理柴油和低价值石油焦产品;减压渣油转化率达90%,原油资源几乎吃干榨净。全加氢深度裂化加工流程布置,首创应用柴油深度加氢裂化工艺,最大化产出重石脑油产品,每年完成600万吨柴油组分的化工转化。主要装置均采用世界顶级先进工艺包技术,生产过程绿色清洁,80%装置规模全球最大。

炼油轻端向下延伸,布局150万吨/年乙烯项目。乙烯原料实现轻质化、正构化。采用先进工艺技术,建设乙烯裂解、乙二醇、聚烯烃、苯乙烯等化工产业链。炼油轻端精准分离、高效价值转化的同时,化工中间料纵深延展,生产高性能树脂塑料和高端化工中间体,主要产品有聚碳酸酯、BDO、聚甲醛、乙撑胺、PS(聚苯乙烯)及ABS(丙烯腈-苯乙烯-丁二烯共聚物)树脂、PBAT(聚己二酸/对苯二甲酸丁二醇酯)等。除构建碳四产品链、丙烯产品链、环氧乙烷产品链、甲醇产品链、苯乙烯产品链外,开发差别化、功能化聚酯产品,增强产业链整体韧性。260万吨/年多功能聚酯项目可生产光伏材料聚酯切片、膜级母粒聚酯切片、超亮光聚酯切片、膜级聚酯切片、工业丝级聚酯切片等。

在长兴岛产业园,恒力石化通过一体化集约配置、流程联合,降低用能用料成本。园区上下游物料高度关联互供,芳烃原料、乙烯原料、PX、醋酸、甲醇等大宗物料在园区自产自用,通过管道输送,大幅节省物流、仓储费用及降低损耗。工厂间公用管网流程联合,燃料、电、热、风、氮等能量耦合,实现一体化集成综合增效,产能用能成本大幅降低。在此基础上,广泛应用大型高效节能设备;炼化装置设置7个蒸汽等级,增设次重压蒸汽和超低压蒸汽管网;新材料装置设置14个蒸汽等级;应用海水串联分级利用技术、低温多效蒸发海水淡化技术;烟道集中布置,烟气实现超净治理;与法国专业机构全面合作,创造性提出“以废治废”的嵌入式污水一体化处理技术,将生产过程中的废液、二氧化碳等物料引入污水进行转化处理,转变为污水处理过程需要添加的药剂和营养,获得国际水协“改变行业的技术革新奖”。

在二氧化碳综合回收利用方面,恒力石化在炼化一体化项目中配套设置20万吨/年二氧化碳提纯装置,生产食品级二氧化碳;在新材料科创园建设2×20万吨/年二氧化碳精制装置、20万吨/年DMC(碳酸二甲酯)装置、24万吨/年DPC(碳酸二苯酯)装置、26万吨/年聚碳酸酯装置,生产电子级碳酸二甲酯、聚碳酸酯等高端化工产品。

汤杰国表示,公司未来低碳发展技术需求还包括:低碳工艺及催化剂技术,高效低能耗的节能设备技术,工业匹配的低成本绿电及绿氢技术,规模化的二氧化碳高效利用及化工转化技术,大型电气化设备技术(电加热炉、电加热器、电伴热等)。

低值原料的高值化利用技术,更值得期待

中国科学院大连化学物理研究所研究员田志坚介绍,目前,延迟焦化是我国主流的渣油加工技术。延迟焦化装置产能为1.4亿吨/年,石油焦年产量3000多万吨,能耗高、污染大,资源利用不合理。该所创新研发劣质重油浆态床加氢解构全转化(ASHS)技术,可对沥青质实现高效“加氢解构”,在千吨级工业试验装置上先后完成乙烯焦油、减压渣油、沥青、超稠油等重油的加氢解构评价,装置运行稳定、排渣少、无磨损;在反应压力18兆帕、反应温度390~420摄氏度条件下,实现了重质油转化率>97%,干气产率<2%,残渣外排3%,表现出很好的技术经济性。目前,正在建设20万吨/年重油浆态床加氢解构转化工业示范装置,最终将形成百万吨级的技术。

田志坚说,ASHS技术从上游原油开采到下游加工全产业链中扮演关键角色。取代延迟焦化,年可消灭3000万吨黑色产品石油焦、节约3000万吨原油;加工炼化副产劣质重油,年可转化1000万吨焦油、开拓1000万吨芳烃新原料。

目前,我国石脑油蒸汽裂解制乙烯产能1900万吨/年,每年副产乙烯裂解焦油超过260万吨。预计2025年,乙烯裂解焦油产量将达580万吨。乙烯裂解焦油目前只能用作工业锅炉燃料,或用于生产碳黑。此外,炼焦及煤气化过程每年产生煤焦油2700多万吨,只有1200万吨得到深加工。ASHS技术可实现乙烯焦油、煤焦油近100%转化,获得芳烃含量大于98%的馏分油。这将开辟一条千万吨级规模的芳烃生产新路线,而且减少千万吨以上的石油消耗。

ASHS技术还可进行原位改质、助力稠油低碳开采。我国稠油资源丰富,但开采难度巨大。采用SAGD(蒸汽辅助重力泄油)技术,开采出的稠油需要外购大量轻油稀释后外输。西部绿氢资源丰富,可与ASHS技术结合,对劣质重油进行现场加氢改质,获得轻烃和品质较高的中质油,轻烃可辅助SAGD热采,中质油可用于掺稀管输。

甚至,ASHS技术可与新疆丰富的风光资源结合,利用绿氢加工中亚“沥青油块”,改质后管输至内地炼化企业深加工成化学品,拉动“一带一路”建设,开辟石油供应新途径。

中国石化催化剂公司研究院院长任靖介绍,2023年,我国苯酚装置产能超630万吨/年,产量接近400万吨,每生产1吨苯酚,约产生10%苯酚焦油,全国每年产生约40万吨苯酚焦油。苯酚焦油2012年列入《国家危险废物名录》。苯酚焦油经初步蒸馏,回收其中的苯酚、苯乙酮等组分后,作为燃料使用,价格仅500~1000元/吨。目前,苯酚装置的盈利能力有限,亟须发掘新的经济增长点。

中国石化催化剂公司开发的低成本催化剂,对不同组分的苯酚焦油均具有较好的催化裂解活性,无须改变苯酚装置现有流程,直接在热解过程中添加即可将苯酚焦油中的重组分裂解为苯酚、α-甲基苯乙烯,显著提高轻组分收率。该技术经济和社会效益显著,每加工1万吨苯酚焦油,可以产生2000万元的经济效益,且大幅减少了危废处理量。

青岛惠城环保科技集团董事张新功介绍,我国是塑料最大生产国和消费国,但废塑料回收率偏低,仅约30%,且处理方式亟须创新。目前国内传统处理方式是废塑料热裂解生成热解油再进炼厂,该公司创新研发CPDCC(基于循环流化床的混合废塑料深度催化裂解制化工原料)技术,可实现废塑料直接进装置生成化工原料。

该公司研制逆流流化床反应器,解决了废塑料无法高选择性转化为化工原料的难题;研发连续稳定进料系统,解决了废塑料难以连续稳定进料的难题。CPDCC技术实现了原料广泛化,涵盖大部分低值缓和废塑料,无PVC(聚氯乙烯)限制;装置大型化,可实现20万~100万吨/年装置生产连续化;产品高值化,65%~85%产品为乙烯、丙烯、丁烯、BTX(苯、甲苯和二甲苯混合物)等高值化工原料,燃料油和焦炭作为自用燃料,售价6500~8500元/吨。

目前,该技术正在广东揭阳大南海石化工业区落地,一期建设20万吨/年废塑料裂解制化工原料工业示范项目,二期产能达到100万吨/年。

中华人民共和国国家发展和改革委员会 中华人民共和国工业和信息化部 中华人民共和国应急管理部 中华人民共和国生态环境部 中华人民共和国科学技术部 中华人民共和国财政部 中华人民共和国商务部 中国石油和化学工业联合会

江苏省发展和改革委员会 江苏省工业和信息化厅 江苏省财政厅 江苏省生态环境厅 江苏省科学技术厅 江苏省商务厅 江苏省应急管理厅 江苏省市场监督管理局 江苏省统计局

北京市化学工业协会 天津市石油和化工协会 辽宁省石油和化学工业协会 内蒙古石油和化学工业协会 重庆市石油与天然气学会 河北省石油和化学工业协会 山西省化学工业协会 吉林省能源协会 黑龙江省石化行业协会 浙江省石油和化学工业行业协会 安徽省石油和化学工业协会 福建省石油和化学工业协会 江西省石油和化学工业协会 河南省石油和化学工业协会 湖北省石化行业协会 湖南省石油化学工业协会 广东省石油和化学工业协会 海南省石油和化学工业行业协会 四川省化工行业协会 贵州省化学工业协会 云南省化工行业协会 陕西省经济联合会 甘肃省石化工业协会 青海省化工协会

电话:协会:025-8799064 学会:025-86799482

会员服务部:025-86918841

信息部:025-86910067

传真:025-83755381

邮箱:jshghyxh@163.com

邮编:210019

地址:南京市梦都大街50号东楼(省科技工作者活动中心)5楼

增值电信业务经营许可证:苏B2-20110130

备案号:苏ICP备13033418号-1 “坚决打赢禁毒人民战争”专栏—法律法规