生物制造将催生革命性变化

由于更具成本和环保优势,在生物燃料、生物基化学品、生物基材料、生物制药、食品行业、酶制剂等领域,生物制造前景广阔

在全球积极推动可持续发展的大背景下,生物制造产业正逐渐成为实现绿色低碳目标的关键力量。近年来,生物制造产业快速发展,生物基材料产业技术也在加快创新,预示着合成材料产业依赖化石资源的局面将会发生革命性的变化。

充分利用非粮生物质资源发展可持续的生物基材料,既是合成材料产业降碳的有效途径,又是合成材料产业向绿色、高质量转型发展的重要方向。

我国高度重视生物基产业的发展,将其视为战略性新兴产业和实现“双碳”目标的重要支撑。近年来,相关政策密集发布,形成了从战略规划到行动方案的政策体系。从产业布局看,发达地区领航生物制造并各具特色。从产业链看,生物制造正从传统生产方式向先进生物制造/合成生物制造演进。从应用领域看,生物制造持续突破,产业化品种不断增加。

生物制造主要有六大应用领域。生物燃料方面,包括生物乙醇、生物柴油等在内的全球生物燃料市场规模已达千亿美元级,且年均复合增长率达7%。生物航煤需求巨大,但面临原料废弃食用油的制约。

北京首钢朗泽科技公司通过合成生物技术(核心技术为气体连续生物发酵技术),将含一氧化碳/二氧化碳的工业尾气转化为生物乙醇及蛋白等高价值产品。其一代技术固碳率33%,二代技术固碳率达100%,生产1吨乙醇可直接消耗0.5吨二氧化碳。该公司于2018年建成投产全球首套含一氧化碳钢铁尾气工业示范装置,目前拥有并运营4家工厂,合计产能21万吨/年乙醇、2.3万吨/年蛋白。目前,该公司正在内蒙古地区筹建国内首套生物乙醇制生物航煤(SAF)的(ATJ)装置,计划于2026年建成投产。

生物基化学品方面,大宗化学品正由传统化工工艺向生物制造演进,行业内更多聚焦成熟品种的制造路径变革,这些品种多为低附加值的平台型化合物,具有需求量大、成本敏感度高的特点,因此生物制造的成本及环保优势将更为明显。比如,在有机酸领域,平台化合物丁二酸生物法路线与石化路线相比成本下降20%,二氧化碳减排90%;1,3-丙二醇的生物法路线相比石化路线能耗降低40%,温室气体排放减少20%;1,4-丁二醇生物法路线实现万吨级规模生产,比石化路线减少56%的温室气体排放。

生物基材料方面,各行业对新材料需求迫切,生物基材料恰逢其时。我国将非粮生物质作为发展生物基材料的原料,加快建立高质量、可持续的供给和消费体系。根据经合组织报告,2030年全球将有大约5%的化学品和其他工业产品来自生物制造,其中20%的石化产品(约8000亿美元)可由生物基产品替代,而目前替代率仍不到5%,市场提升空间近6000亿美元。如生物基尼龙就是能源结构调整下的重要转型方向。

生物制药方面,我国还处于发展初期,但未来随着居民可支付能力提高、患者群体增长及医保覆盖范围扩大,我国生物制药市场具有强劲的增长潜力。

食品行业方面,生物制造正颠覆传统方式,替代蛋白或将迎来前景。生物制造通过细胞工厂生产淀粉、蛋白、油脂及其他营养功能因子,将颠覆现有食品的生产与加工方式,摆脱人类所需营养素及天然化合物对资源依赖和以环境破坏为代价的发展。麦肯锡预计,随着合成生物技术突破,2023~2030年替代蛋白领域将迎来重大突破,2030~2040年功能性营养组分、细胞培养肉等领域将蓬勃发展。

酶制剂方面,生物制造的意义更多在于对酶蛋白进行分子设计和改造,创造高性能工业酶、降低生产成本、提升产业竞争力。我国饲用酶制剂产量占全球的14%,但在工业酶制剂领域落后国际领先企业,未来应立足创新驱动,向高端酶制剂领域迈进。

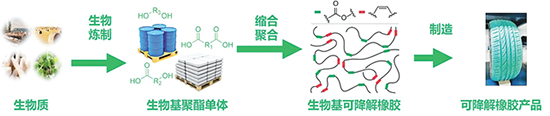

生物基橡胶的中国解决方案

与国外以生物基烯烃单体为原料不同,我国生物橡胶以生物基醇酸单体为原料,成本低且可生物降解。

橡胶材料具有不可或缺的战略地位,在航空航天、国防军工等领域均有大量应用。我国橡胶年消耗量已突破千万吨,总产值超过1万亿元。高性能化、功能化和绿色化是重点发展方向。

我国天然橡胶超过85%依赖进口,合成橡胶主要依赖化石资源,资源及减排压力大。国际巨头很关注合成橡胶的可持续发展,如法国米其林轮胎公司计划2030年40%的原材料来自植物或可持续来源,2050年这一比例提高至100%,所有工厂实现碳中和。美国固特异轮胎公司计划2030年推出首款100%可持续轮胎。德国大陆轮胎公司开发的蒲公英橡胶轮胎已实现商业化。

北京化工大学研制的生物基橡胶原料选择产量较大且价格相对便宜的衣康酸,这也是美国能源部提出的12种具有高附加值的生物基平台化学品之一。具体工艺路线为:采用生物发酵得到衣康酸和生物一元醇,再酯化得到衣康酸酯,通过共聚合或官能化改性,得到生物基胶乳及干胶,其生物基含量在40%~80%。

目前,生物基衣康酸酯橡胶已实现产业化,用其制备的轮胎抗湿滑性和节油性均达到欧盟标签法A级水平,是世界首批双A级生物基子午线轮胎。北京化工大学还与企业合作试制了世界首条生物基输送带,在铁矿石巨头力拓集团使用。此外,生物基橡胶在鞋材、胶乳手套、耐油橡胶等领域也有良好前景。

我国原创生物基合成橡胶品种的开发,有助于打破我国合成橡胶缺乏原创产品、长期处于追赶和模仿国外产品的现状。

在生物基橡胶方面,国内外主流思路不同。

国外主流思路是以生物基烯烃单体为原料,通过传统聚合路线合成传统生物基橡胶,其优势是结构性能与传统橡胶一致,无须进行市场验证;不足是成本高、产能低,仅实现生物基,无法生物降解。

国内则以生物基醇酸单体为原料,设计合成新型的生物基橡胶,其优势是生物基醇酸单体易得且成本相对较低,具有独特的可生物降解性能;不足是新结构、新性能需要市场接受周期。

张立群院士领导的研发团队通过近20年努力,以生物基二元醇、二元酸、羟基酸等为核心单体,通过多元共聚首创了全球唯一生物基可降解橡胶产品系列,成功用于耐油、聚氯乙烯增塑、聚乳酸增韧等领域,还开发了高分子量、交联速度可控的丁烯二醇基生物基可降解橡胶,联合玲珑轮胎试制出全球首批生物基可降解轮胎,联合李宁推出了全球首款全降解运动鞋。

风电叶片中的新材料机遇

大型化和低碳化是风电叶片未来的发展趋势。随着风电叶片越来越长,基体树脂、胶粘剂、泡沫芯材、增强材料、表面涂料等都对高分子材料提出新要求

全球风电形势稳中向好,装机量稳步提升,我国年装机量全球第一,发电量占比已超12%。目前,海上风力发电的度电成本已基本与火电持平,未来随着技术进步和规模化发展,成本有望进一步降低,竞争力将进一步提升。越来越长的风电叶片为新材料发展提供了重大机遇。

作为风电机组里捕获风能的核心部件,风电叶片的材料经历了从木质到金属再到复合材料的演变。其最核心的要求是高强度、高韧性、轻量化和耐腐蚀。在复合材料风电叶片中,基体树脂、增强纤维、泡沫芯材、表面涂料等材料均与高分子材料紧密相关。

大型化和低碳化是风电叶片未来的发展趋势。风电机组大型化是提升捕风效率、降低度电成本最关键的技术路径。我国已下线全球最长的陆上10兆瓦/120米级、海上20兆瓦/140米级叶片。此外,退役风电叶片的处置问题日益突出,可回收风电叶片将是未来发展的主要方向。

基体树脂包覆连接各增强材料,起到传递和分散载荷、保护纤维的作用,是复合材料绿色回收的关键研发对象。目前的主流选择是环氧树脂,但难以回收处置;聚氨酯回收相对容易,但对水敏感,工艺难度大;不饱和聚酯成本较低,性能低于环氧树脂,有环保、安全风险,主要用于中小型叶片和对成本敏感的陆上风电项目。

胶粘剂用于风电叶片部件粘接的关键材料,传递结构载荷并维持叶片结构完整性。结构胶方面,环氧树脂胶是绝对主流;密封胶方面,聚氨酯胶用于特定非主要承力部位;快速修补胶方面,丙烯酸胶用于紧急维修。

泡沫芯材与玻璃钢形成三明治结构,填充叶片内部空间,主要有三类材料。轻木90%产自南美,正被逐步替代;PVC泡沫以聚氯乙烯树脂为主体,性能良好但价格较高,难以回收再利用;PET泡沫以聚对苯二甲酸乙二醇酯为主体,耐热性、抗蠕变性、耐疲劳性良好,绿色可回收,是主要发展方向。

增强材料是叶片中承受载荷的组分,保障叶片的完整性和稳定性。玻璃纤维是最常用的纤维,成本低、实用性强,与树脂匹配性较好。碳纤维作为无机高分子材料,凭借其轻质、高模特性,已成为当前大型风机叶片的主流材料解决方案。随着产品稳定性提升和成本不断降低,碳纤维已经“用得起”了。2024年风电市场碳纤维需求激增,实现120%的高速增长,超过体育休闲、航空航天军工成为碳纤维第一大消费领域。预计2030年,全球风电碳纤维需求将达到15.9万吨。

表面涂料通过多层防护架构(胶衣/底漆/面漆)实现物理隔绝与化学防腐,依托材料改性技术抵抗动态损伤。综合考虑保护性能、施工便捷性、经济性等,聚氨酯涂料目前是主流选择。

风电叶片材料未来的发展趋势是高性能、低成本、低碳绿色,如高性能高分子发泡材料替代轻木、高模量大丝束碳纤维支撑叶片大型化、使用可回收或生物基材料实现全可回收叶片等。其中,可回收树脂技术路线主要分为热塑性可回收树脂与热固性可回收树脂。今年,时代新材国内首套可回收热固性树脂叶片完成下线。

新工艺提升传统化学品含绿量和含金量

延长中科的甲醇制乙醇技术,过程更高效、条件更温和、成本更低;盘锦三力中科的碳二法制甲基丙烯酸甲酯(MMA)三步工艺,工艺更简单、绿色,成本更低

在传统能源化工领域,不断创新的工艺路线有力提升了传统化学品的绿色低碳水平和市场效益。

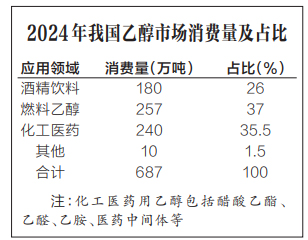

乙醇是具有能源属性的大宗化学品。全球乙醇年产量接近1亿吨,2024年我国乙醇消费量接近700万吨。乙醇作为优质的汽油添加剂,既可以降低尾气排放,又可以让汽油燃烧更充分。但受制于粮食来源有限,近几年我国乙醇产量基本维持稳定,乙醇汽油也未能进一步扩大覆盖面。

DMTE(甲醇制乙醇)技术是由中科院大连化物所刘中民院士带领的科研团队经过多年努力在世界上首次成功研发的技术。这是煤化工领域继刘中民院士团队甲醇制烯烃(DMTO)技术后的又一突破性进展。

其技术路线是煤制合成气再制甲醇,脱水得到二甲醚,然后羰基化得到乙酸甲酯,再加氢制得乙醇。制得1吨乙醇的单耗为1吨二甲醚,或1.5吨甲醇,或0.75吨甲醇+1570标准立方米合成气,或3080标准立方米合成气(氢气/一氧化碳=2/1)。其技术特点是:两步转化实现合成气的高效利用,反应条件温和易于规模化,常规催化有效降低成本,煤炭转化避免“与人争粮”。

延长石油投资建设了全球首套煤基乙醇10万吨/年工业示范装置,目前月度利润在1000万元以上。DMTE技术已实现国内外技术许可425万吨/年。

甲基丙烯酸甲酯(MMA),主要用于合成有机玻璃(亚克力玻璃),可用于飞机悬窗、高铁和汽车玻璃等领域,还广泛用于合成涂料、黏合剂、润滑剂等。

目前全球MMA产能600万吨/年,碳二法(乙烯法)占7%、碳三法(丙酮氰醇法,即ACH法)占62.4%、碳四法(异丁烯/叔丁醇氧化法)占30.6%;国内产能约270万吨/年,碳一法(甲醇-醋酸甲酯法)占0.4%、碳四法占25%、碳三法占74.6%。

其中,碳三法“三废”较多,对环境不友好,技术相对落后。碳四法工艺复杂,生产成本较高。巴斯夫的碳二法是四步工艺,工艺烦琐、成本较高,后来三菱璐彩特改进了工艺,提高了产率,但技术不对我国转让。

三力中科研发的碳二法是三步工艺,乙烯与合成气氢甲酰化得到丙醛,与甲醛缩合得到甲基丙烯醛,再与甲醇氧化酯化制得MMA。生产1吨MMA,需要乙烯0.345吨、甲醇0.845吨、合成气571标准立方米,大大减少了水资源使用和废弃物排放,具有自主知识产权,成本较低,产品纯度高,可满足高端领域应用。

中华人民共和国国家发展和改革委员会 中华人民共和国工业和信息化部 中华人民共和国应急管理部 中华人民共和国生态环境部 中华人民共和国科学技术部 中华人民共和国财政部 中华人民共和国商务部 中国石油和化学工业联合会

江苏省发展和改革委员会 江苏省工业和信息化厅 江苏省财政厅 江苏省生态环境厅 江苏省科学技术厅 江苏省商务厅 江苏省应急管理厅 江苏省市场监督管理局 江苏省统计局

北京市化学工业协会 天津市石油和化工协会 辽宁省石油和化学工业协会 内蒙古石油和化学工业协会 重庆市石油与天然气学会 河北省石油和化学工业协会 山西省化学工业协会 吉林省能源协会 黑龙江省石化行业协会 浙江省石油和化学工业行业协会 安徽省石油和化学工业协会 福建省石油和化学工业协会 江西省石油和化学工业协会 河南省石油和化学工业协会 湖北省石化行业协会 湖南省石油化学工业协会 广东省石油和化学工业协会 海南省石油和化学工业行业协会 四川省化工行业协会 贵州省化学工业协会 云南省化工行业协会 陕西省经济联合会 甘肃省石化工业协会 青海省化工协会

电话:协会:025-8799064 学会:025-86799482

会员服务部:025-86918841

信息部:025-86910067

传真:025-83755381

邮箱:jshghyxh@163.com

邮编:210019

地址:南京市梦都大街50号东楼(省科技工作者活动中心)5楼

增值电信业务经营许可证:苏B2-20110130

备案号:苏ICP备13033418号-1 “坚决打赢禁毒人民战争”专栏—法律法规