近期,多家头部品牌因电芯等存在安全风险,大规模召回存在安全隐患的充电宝,部分型号批次的充电宝3C认证被取消,中国民用航空局紧急发布“3C标识限制令”,一时间,充电宝安全再度引发人们对液态锂离子电池安全问题的担忧,也引发了对以固态电解质取代电解液更具安全保障的固态电池产业发展的深度思考。

固态电池将成为新的千亿级赛道

•固态电池作为下一代电池技术的核心方向已成全球共识,但目前以半固态、准固态电池作为全固态电池的过渡态。

•2027年全球固态电池行业产能有望达100吉瓦时,2030年全球固态电池市场超1200 亿美元,我国将占40%。

理想的全固态电池即一类采用不易燃、高低温不凝固和不汽化的固态电解质,同时可兼容高容量的正负极材料,具备高安全性、高能量密度等优异性能的新型电池。基于此,固态电池作为下一代电池技术的核心方向已成全球共识。但由于固-固界面、电解质制备工艺等问题尚未有效解决,且短期难以突破,其产业化仍停留在开发阶段。现阶段,则以半固态(电解质中液体重量百分比在10%~15%)、准固态(0~5%)作为全固态电池的过渡态。

近年来,固态电池行业规划产能超400吉瓦时,但到2024年底,固态电池行业实际产能仅15~20吉瓦时,拥有超过1.5吉瓦时产能的企业不超过4家。乐观估计,到2027年,行业产能有望达100吉瓦时,将成为固态电池从市场发展初期迈向快速上升期的转折点。预计2035年前,半固态电池将一直是固态电池市场的主要产品形态。据摩根士丹利的最新预测,至2030年,全球固态电池市场将超过1200亿美元,其中,我国将占40%的市场份额,固态电池将成为新的千亿级赛道。

日本固态电池布局最早,目前正举全国之力研发硫化物固态电池,先后有近50家企业及高校机构参与了多个国家级项目,力争到2027年实现能量密度达到450瓦时/升、倍率达6C(25摄氏度环境下)的性能目标。近年来,我国对固态电池的扶持力度持续加码。特别是今年2月,工业和信息化部等八部门联合发布《新型储能制造业高质量发展行动方案》,明确将固态电池列为重点攻关方向;4月,工业和信息化部发布的《2025年工业和信息化标准工作要点》中指出,要建立全固态电池等标准体系,加快固态电池研发攻关和高级别智能驾驶技术的应用试点。聚焦固态电池产业化窗口期,我国固态电池技术储备正持续扩充,配套用材正不断升级革新,产业化进程正加快推进。

固态电池核心材料发展趋势

•正极:短期优化三元高镍/铁锂体系,并向富锂锰基材料为代表的新型体系迭代。

•负极:中短期向硅基负极发展,长期有望切换至锂金属。

•隔膜:半固态电池中保留,全固态中或被取消。

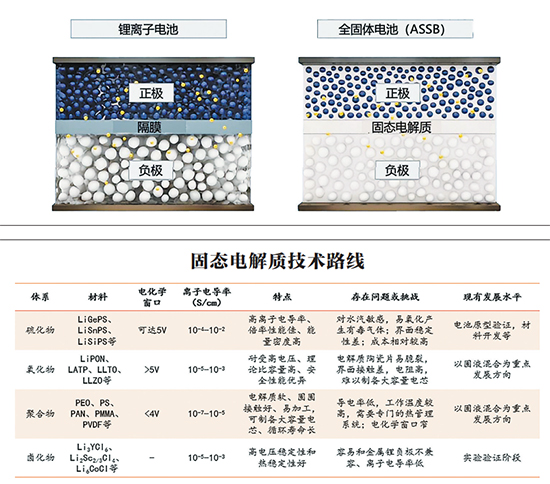

•电解质:氧化物、硫化物、聚合物为主流技术路线,卤化物尚处于实验验证阶段。

固态电解质技术路线呈现多样化的发展局面,但最终路线尚无定论。目前,固态电解质主要包含氧化物、硫化物、聚合物和卤化物四种技术路线,其中,卤化物尚处于实验验证阶段,以前三种作为主流技术路线。2024年,我国聚合物和氧化物电解质出货量占比超过98%,仅少量使用硫化物和卤化物。

由于技术路线各有利弊,技术发展不确定性较强,最终路线尚无定论。日本、韩国以硫化物全固态路线为主;欧美以初创企业领先多样化技术路线发展;国内则采用半固态技术到全固态技术的开发策略,超过60%的企业布局两种乃至三种技术路线,只布局一种技术路线的企业相对较少,核心原因是目前固态电池技术路线尚未确定。

具体来看,氧化物、聚合物路线在半固态领域发展较快,离子导电率高的硫化物未来很有可能成为全固态电池的主流路线,我国现仍处于电池原型验证、材料开发阶段。当前,我国固态电解质厂商大多聚焦氧化物路线,也有部分国内企业与国外企业在布局硫化物固态电解质,但各家规划其规模化量产时间基本在2027年后。

除固态电解质外,业内对固态电池核心材料发展趋势基本达成共识。

正极方面,短期内沿用现有三元高镍/铁锂体系,同时通过单晶化、氧化物包裹、金属掺杂等手段进一步提升电池能量密度。在固态电池各方技术逐渐成熟后,正极材料预计向以富锂锰基正极材料为代表的新型体系进一步迭代。相对三元高镍材料,富锂锰基材料具有更高电压平台、更高克容量,更适用于固态电池。同时,富锂锰基材料以较便宜的锰元素为主,贵重金属含量少,成本更低且安全性更好。目前,国内容百科技等正极材料企业实现富锂锰基材料的小批量出货,产业化进展有望持续推进。

负极方面,随着石墨负极接近理论比容量,为进一步提高固态电池能量密度,将驱动负极向高比容量迭代,中短期向以硅碳、硅氧为代表的硅基负极发展,应用在半固态、准固态锂电池中;长期有望切换至锂金属,目前,美国、日本等固态电池领先企业均已布局锂金属负极,但由于用锂安全等问题,距成熟稳定量产还有较长距离。

隔膜方面,在半固态电池中,隔膜仍需被用于防止正负极接触短路,并作为载体表面涂覆氧化物或者复合固态电解质;在全固态电池中,全固态电解质可充当隔膜功能,因此不易发生短路,隔膜面临潜在被取消的风险。目前,美国固态电池龙头企业Solid Power第一代全固态电池已取消隔膜。

电池技术正加速从液态向固态迭代

•技术突破:宁德时代自生成负极技术有望跨越技术壁垒。

•过渡策略:半固态电池将会长期占据主流市场,硫化物涂覆膜为过渡材料。

•终端布局:多家企业用钢壳电池,适配固态电池量产需求。

颠覆性固态电池技术储备有望跨越技术壁垒。宁德时代的自生成负极技术通过取消传统石墨负极材料,直接利用金属锂或钠在集流体表面沉积来形成负极结构,解决了传统石墨负极对电池能量密度(理论比容量在350~400毫安时/克)的限制,这对拟应用于固态电池的新一代硅基负极,甚至是理想状态下的锂金属负极形成技术迭代升级。一方面,减少了传统负极的重量和体积占比,满足充电宝、微型无人机等小型消费类电子产品电池轻便化的发展需求。另一方面,从根本上解决了传统金属负极由于无法避免的锂枝晶生长带来的热失控等安全问题和容量衰减问题,满足动力和储能等领域高安全性、高能量密度的发展需要。

此外,国内提出基于钙钛矿材料的固态电解质解决方案有望打破现阶段硫化物、氧化物、聚合物和卤化物四大主流路线技术僵局。凭借钙钛矿独特的晶体结构和化学稳定性,在适配高电压正极材料之余,还可避免电解质在高电压下分解引发的安全问题,并满足固态离子传导,适配电动汽车、储能电站等高功率需求。

固态电池配套用材也在不断革新主导材料发展方向。在隔膜领域,尽管全固态电池由于结构变化,隔膜将面临被取消风险,但预计半固态电池以平衡性能与成本的优势,将会长期占据主流市场,且待全固态电池在高端电动车、长续航储能等场景实现商业化后,半固态电池仍将会在中低端市场长期存在,形成“半固态为主、全固态为辅”的技术生态。根据彭博新能源财经预测,2035年全球半固态电池约占固态电池构成的70%。因此,半固态电池用隔膜将长期保留。

当前,尽管硫化物固态电解质尚未取得突破性成果,但多家企业已将硫化物固态电解质涂覆膜作为过渡性材料路径加速布局,即通过将硫化物涂覆膜与少量液态电解液复合,以达到缓解纯固态体系的界面阻抗问题,并显著提升电池的安全性的目的。此外,企业通过“以过渡促突破”策略来平衡“技术可行性”与“产业落地性”,正成为行业从液态向固态技术迭代的重要实践方向。一方面,硫化物涂覆膜可依托现有涂布设备实现量产,材料成本通过规模化生产有望降至纯固态电解质的1/3;另一方面,通过过渡性产品积累的界面调控、工艺参数等经验,可为未来纯硫化物固态电池的研发提供数据支撑。

值得关注的是,华为、苹果等智能终端设备领先企业在其最新一代产品中都不再采用外壳为流延聚丙烯(CPP)薄膜的软包电池结构,而是采用钢壳电池结构。一方面,响应欧盟《新电池法规》对可更换性的强制要求;另一方面,钢壳结构是电池技术迭代的重要一环。随着固态电池研发推进,钢壳的高密封性和耐腐蚀性更适配新型电解质(如硫化物)的量产需求。苹果、华为公司提前布局钢壳技术,不仅为现有产品提供支撑,而且为未来半固态电池技术升级奠定基础。例如,苹果钢壳电池的“导电胶”设计已展现出对可更换电池技术的前瞻性探索,而华为的钢壳结构可兼容硅基负极(膨胀率高达300%),为下一代高能量密度电池提供解决方案。

固态电池相关技术研究和发展方向

•安全:强化热失控、热扩散预警与防护。

•工艺:湿法工艺与现有产业链的兼容度约70%,部分设备依赖定制化开发。

•成本:规模量产与应用后,材料成本要降低到0.8元/瓦时以下。

•协同:整车企业和电池企业需协同设计,共同提升。

目前,固态电池这一未来产业即将迈入高速发展的关键时期,切入千亿级新赛道。受电动车、低空经济等下游高速发展,以及人们对安全问题愈加重视的影响,固态电池将成为2030年前的热点增长领域。未来,相关企业应从以下方面加强固态电池相关技术研究。

一是对固态电池采取合理的安全设计。固态电解质具有本征安全性,因此全固态电池的安全性相比液态电池有了显著提升,但并不等同于绝对安全,电池系统仍存在一定的热失控和热扩散风险,需要针对电池系统热扩散的不同阶段采取安全与防护措施,提高电芯级别的热失控预警能力和系统级别的热扩散防护能力。

二是创新生产工艺,满足固态电池对界面高一致性要求。固态电池内部结构可采取串联方式,没有内部极耳,可以提高制造效率;外部结构将主要为“叠片+软包”,可以更好地施加界面束缚压力,以保证稳定的电池反应。固态电池可在一定程度上沿用现有湿法工艺,与现有产业链的兼容度约70%,干法工艺兼容度略低,但部分设备依赖定制化开发,尤其是正负极和电解质膜生产设备。

三是固态电池仍需进一步降本。根据材料成本进行测算,当前固态电池的材料成本为1.5~2.5元/瓦时,显著高于液态电池,且固态电池的生产线设备仍需定制化研发,初期制造合格率可能较低,将进一步推高整体成本。未来通过材料性能提升、生产工艺简化、电芯结构创新等方式,实现大规模量产与应用后可在一定程度上降低生产成本,目标是将整体成本降至0.8元/瓦时以下。

四是固态电池生产企业需同整车企业协同设计。固态电池对整车设计提出新要求。与液态动力电池相比,固态电池需要外部提供较高的束缚压力,以保证固固界面下的电池反应。此外,固态电池对于整车的热管理设计、一体化集成(CTC、CTB等)、结构件设计、全生命周期监测和管理提出了新的需求,需要整车企业和电池企业协同设计,共同提升。

中华人民共和国国家发展和改革委员会 中华人民共和国工业和信息化部 中华人民共和国应急管理部 中华人民共和国生态环境部 中华人民共和国科学技术部 中华人民共和国财政部 中华人民共和国商务部 中国石油和化学工业联合会

江苏省发展和改革委员会 江苏省工业和信息化厅 江苏省财政厅 江苏省生态环境厅 江苏省科学技术厅 江苏省商务厅 江苏省应急管理厅 江苏省市场监督管理局 江苏省统计局

北京市化学工业协会 天津市石油和化工协会 辽宁省石油和化学工业协会 内蒙古石油和化学工业协会 重庆市石油与天然气学会 河北省石油和化学工业协会 山西省化学工业协会 吉林省能源协会 黑龙江省石化行业协会 浙江省石油和化学工业行业协会 安徽省石油和化学工业协会 福建省石油和化学工业协会 江西省石油和化学工业协会 河南省石油和化学工业协会 湖北省石化行业协会 湖南省石油化学工业协会 广东省石油和化学工业协会 海南省石油和化学工业行业协会 四川省化工行业协会 贵州省化学工业协会 云南省化工行业协会 陕西省经济联合会 甘肃省石化工业协会 青海省化工协会

电话:协会:025-8799064 学会:025-86799482

会员服务部:025-86918841

信息部:025-86910067

传真:025-83755381

邮箱:jshghyxh@163.com

邮编:210019

地址:南京市梦都大街50号东楼(省科技工作者活动中心)5楼

增值电信业务经营许可证:苏B2-20110130

备案号:苏ICP备13033418号-1 “坚决打赢禁毒人民战争”专栏—法律法规