2022年,石化行业碳排放为4.8亿吨,其中,炼油碳排放2.6亿吨、乙烯行业碳排放0.4亿吨、其他产业链下游碳排放1.8亿吨。石化行业碳排放具有总量大、强度高、来源多、子行业碳排放集中的特点。碳排放来源主要包括化石燃料的直接燃烧、工业过程的排放、企业购入电力和热力造成的间接排放,以及供应链排放。炼油生产过程(催化裂化催化烧焦、连续重整催化烧焦、制氢等)碳排放量约占50%,燃料燃烧和火炬燃烧碳排放量约占27%,净购入电力和热力隐含的碳排放量约占23%,乙烯生产过程中碳排放主要来自乙烯裂解炉的燃料燃烧排放。

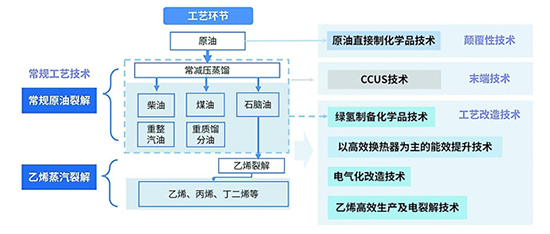

在碳中和目标下,石化行业减排技术主要分为三类:一是工艺改造技术,如以高效换热器为主的能效提升技术、电气化改造技术、乙烯电裂解技术、绿氢制备化学品技术等;二是颠覆性技术,如原油直接制化学品技术等,通过颠覆性工艺减少中间环节;三是末端技术,如二氧化碳资源化循环利用技术。这些技术兼具能效增益、工艺颠覆与循环经济属性,形成“短期提效+中期替代+长期重构”的协同减排体系,支撑石化行业从“渐进改良”向“深度脱碳”跨越。

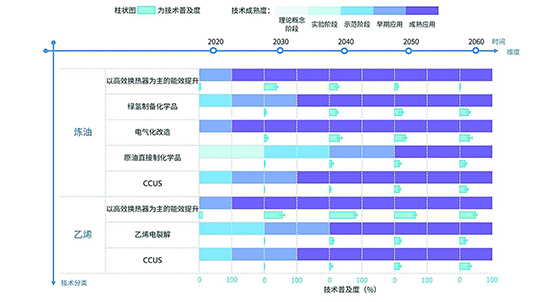

石化行业碳中和路径呈阶段性特点:2035年前以推广高效换热器等成熟技术和现有工艺优化为主,减排量0.4亿吨,占比16%,炼油电气化改造、乙烯电裂解技术和绿氢制备化学品技术逐步发展,由于原油直接制化学品等技术需要克服一些技术和操作上的难题,发挥作用不显著;2035~2050年逐步推进清洁能源替代和工艺革新,绿氢替代技术、电气化改造技术和CCUS技术取得重大突破,实现规模化应用,减排量占比18%、16%、21%,显著增强节能减排效果;2050~2060年石化行业已深度电气化,规模化耦合绿氢,颠覆性技术成为主流,原油直接制化学品技术减排量占比达9%,大规模CCUS等技术推动深度脱碳,CCUS技术减排量占比达23%。

一、以高效换热器为主的能效提升技术

我国炼油能效提升技术产业链涵盖从原料预处理、催化裂化、加氢裂化、清洁燃料生产到能源管理等各个环节,已形成较为完整的体系,具有较高的自主性,大部分关键装备和技术已实现国产化,但在某些高端领域仍存在被卡脖子的风险,部分高端控制系统、特殊合金材料等仍需依赖进口。随着国际贸易环境变化,供应链稳定性也面临一定挑战。例如,大型管壳式换热器的传热流动特性与结构设计是关键难点之一,技术的复杂性和创新性要求高水平的技术研发能力。此外,该类技术初期投资较高,推广还需要考虑维护和运行成本,以及现有的老旧装置需要进行技术改造或淘汰退出,可能会对企业产生压力。

1.高效换热器采用先进的传热元件和结构设计,通过热量交换提高生产效率和能源利用效率。例如,超大型板壳式换热器相比传统管壳式换热器,传热效率可提高2~3倍。此外,采用炉管强化传热技术、急冷油塔中间回流技术等,可以提高整体装置的换热效率。

2.蒸汽动力系统优化开展石化企业蒸汽动力系统诊断与优化,考虑全厂实际情况的蒸汽平衡配置优化,可以提高蒸汽利用效率。炼油过程中,许多工艺步骤会产生高温或低温的废热,通过优化蒸汽动力系统的运行,可充分回收和利用低品位蒸汽能量。

3.热泵技术石化生产过程中存在丰富的余热资源,可回收率达80%。高温热通常来自裂解炉、加热炉等设备,低温热可能来自冷却水系统、工艺流体回流等。高温热泵技术是一种利用少量电能将低品位热能转换为高品位热能的技术。使用双级压缩式高温热泵、单级压缩式与喷射式联合的高温热泵技术,可以制取高达160摄氏度的高温蒸汽。

示范工程

大庆石化机械厂开发了“壳程旋流+异型管组合型高效换热器”,具有更强的换热能力、更小的体积和更轻的重量。

多孔表面高通量管高效换热技术得到广泛应用,能有效利用低品位余热,减少换热器的数量和体积。天津石化开发了换热器运行状态监测及可靠性保障平台,通过数据监测和智能诊断,提高了换热器的长周期可靠运行能力。青岛炼化实施9个能效提升项目,其中重整装置反应进料/产物换热器更换为缠绕管换热器,热端温差降低35摄氏度,年节能1万吨标准煤。

二、乙烯电裂解技术

传统的乙烯裂解过程通常依赖化石燃料燃烧产生的热能,乙烯电裂解技术则通过电加热器将电能转化为热能,用于裂解原料烃类制取乙烯,具有高效节能、低碳环保、灵活可调的特点。

乙烯电裂解技术的核心装备是电加热裂解炉,其设计和制造水平直接影响乙烯的生产效率和产品质量。乙烯电裂解炉初期投资和设备成本相对较高,需要相对较大的空间来容纳设备和系统,其大规模应用需要充足的电力供应。

我国正在探索乙烯电裂解技术,目前仍缺少相关自主知识产权的乙烯电裂解炉。

示范工程

巴斯夫建设了全球首座大型电加热蒸汽裂解炉,该装置位于德国路德维希港的巴斯夫一体化生产基地,由巴斯夫、沙特基础工业公司与林德合作开发。与传统蒸汽裂解炉相比,该装置使用可再生能源发电,有望至少减少90%的二氧化碳排放。该装置整合到路德维希港现有的蒸汽裂解装置中,能够利用饱和碳氢化合物原料生产乙烯、丙烯等烯烃。该装置测试了两种不同的加热概念:一种是直接加热,将电流直接施加到裂解管道上;另一种是利用放置在管道周围的加热元件进行辐射热间接加热。

石化行业碳中和技术体系

注:技术普及度反映了技术从研发阶段到实际应用的推广效果。技术普及度越高,说明该技术的应用范围越广。

石化行业碳中和技术普及度

注:技术普及度反映了技术从研发阶段到实际应用的推广效果。技术普及度越高,说明该技术的应用范围越广。

三、绿氢制备化学品技术

利用可再生电力生产的绿氢与捕集的二氧化碳合成高附加值化学品,主要技术路径包括二氧化碳加氢制甲醇、烯烃、合成燃料等。以甲醇为例,传统工艺吨甲醇碳排放约2吨,而绿氢耦合二氧化碳制甲醇的吨甲醇碳排放可降至0.5吨以下。该技术处于从实验室迈向工业化的关键阶段,例如,中科院大连化物所通过铁基催化剂将二氧化碳转化为线性α-烯烃(选择性超80%),工业示范项目正逐步落地。

绿氢制备化学品技术需突破成本、催化剂性能及基础设施瓶颈。二氧化碳直接制烯烃的连续运转寿命仅数百小时,且需高温高压条件(200~300摄氏度、5~10兆帕),能耗较高。此外,电解水制氢成本仍较高,质子交换膜(PEM)电解依赖贵金属催化剂,国产替代技术尚未大规模应用。

我国在绿氢制备化学品技术的关键装备上取得了显著进展,部分领域已具备自主知识产权。截至2024年11月底,我国已规划绿氢项目数量超过700个,合计规划绿氢产能已超过1100万吨/年(部分项目含远期产能)。

示范工程

新疆库车绿氢示范项目于2023年6月30日顺利产氢,产出的氢气可通过管道输送到中国石化塔河炼化,替代现有天然气化石能源制氢,每年可减少二氧化碳排放48.5万吨。该项目制氢规模达到2万吨/年,是我国首个万吨级光伏绿氢示范项目,开辟了绿氢炼化新发展路径,具有重大示范效应。

宁东可再生氢碳减排示范区一期项目,利用12万千瓦光伏供电,总制氢规模为1.5万标准立方米/小时,设计年产量3080吨。所制氢气经纯化后通过管道输送至烯烃二公司合成氨装置,每年可减少二氧化碳排放20.2万吨,节约标准煤5.4万吨。

远景科技集团在赤峰建设全球首个商业运营绿色氢氨工程,年产绿色氢氨150万吨。2024年3月,该项目第一阶段30万吨绿色氢氨首期工程顺利投产。

四、电气化改造技术

石化行业热力需求的主力是各种蒸汽透平机械,这部分蒸汽需求通常自备或者由园区热电厂提供。由于未来电力供应主要来自可再生能源,所以采用电驱动替代蒸汽驱动可以显著降低能耗和碳排放,同时提高系统的灵活性和可靠性。

石化行业进一步提高终端电气化率面临着技术和装备的可行性、安全性、经济性和现有系统改造投资高等挑战,尤其是相关技术和装备尚不成熟,如电裂解炉、电加热炉、电蒸汽锅炉、微电网、电力储能、电催化及电解等技术,仍需继续进行开发和工业验证。未来,随着技术和装备成熟,以及电力供应稳定性和经济性提升,电气化改造潜力巨大。

示范工程

独山子石化塔里木二期乙烯项目的乙烯三机改电项目,采用国内首台全电气化驱动的乙烯三机组,建设包括新建120万吨/年乙烯、两套45万吨/年全密度聚乙烯、30万吨/年低密度聚乙烯、45万吨/年聚丙烯等主要生产装置,计划于2026年6月全面建成投产。

胜利油田推进电驱压裂规模化应用,用110千伏橇装式移动变电站代替传统的柴油动力,在提升功率的同时,实现了二氧化碳零排放。

江汉油田涪陵页岩气田实施了规模最大的气田电驱压裂工程,相较传统柴油驱动压裂机组,效率更高、占地更少、能耗更低。

五、原油直接制化学品技术

原油直接催化裂解制化学品技术(UPC)基于分子炼油理念,利用高效催化剂提高原料转化率与产物选择性。该技术将原油直接供裂解炉进行热裂解,无须传统的炼油过程,降低了能耗、提高了高价值化学品的产量、减少了低价值产品的生成,从而提高了能源利用效率。生产同等规模的烯烃产品,原油消耗降低约30%,能耗可降低5%~10%。此外,通过优化催化剂和反应条件,可以减少不必要的副反应,碳排放相比传统石脑油制烯烃可降低25%~35%。

原油直接制化学品技术会产生较高的经济效益,但是初期投资较高,需要高温、高压和复杂的催化过程,对设备和操作技术有较高的要求。

示范工程

山东东明石化与中国石油大学(华东)联合开发的UPC技术,以原油为原料,直接裂解生产乙烯、丙烯等化学品,具有流程短、效率高、排放低、化学品收率高等优点。

六、 CCUS技术

在石化生产过程中排放的尾气中高效捕集二氧化碳,转化为有价值的化学品或燃料,可以实现碳的循环利用。目前石化行业主要的利用方式为将二氧化碳回注油田强化采油,或将二氧化碳作为化工原料通过工业反应转化为高附加值化学品。

二氧化碳利用成本受原料价格(氢气成本)、产品市场需求及生产工艺成熟度等因素影响。在尚无有效商业模式和完善碳交易市场的情况下,CCUS项目未来收益不明确,企业积极性不高。我国尚未出台CCUS国家层面的整体规划,法规约束性不够,政策激励性不足。

二氧化碳直接转化利用技术尚未实现商业化应用,如何提高利用环节的转化效率和产物选择性,以及降低生产成本是当前研究的重要课题。此外,市场需求和政策导向也将对技术发展产生重要影响。

1.以甲烷-二氧化碳干重整为核心的转化利用技术甲烷-二氧化碳干重整过程产生氢碳比小于1的合成气,可以直接作为羰基合成或费托合成的原料,也适用合成气直接制烯烃(FTO)的路线,弥补了甲烷水蒸气重整过程中合成气中氢碳比较高的不足。

甲烷-二氧化碳干重整制备合成气是一种极具产业化利用前景的化工过程。其主要优势为:该过程将甲烷和二氧化碳转化为具有高附加值的化学品,具有经济效益和环保效益。

2.零碳能源耦合二氧化碳转化利用技术借助零碳能源电解水制得的氢气将二氧化碳转化为有用的化学品或燃料,可以同时解决环境、化石燃料过度依赖,以及可再生能源存储问题。

以核能耦合二氧化碳加氢直接制汽油为例,采用高温气冷堆驱动的高温蒸汽电解工艺为:单位氢气的生产能耗为34千瓦时/千克,以0.3元/千瓦时的核能发电电价为基准,所产氢气的盈亏平衡价为13.42元/千克。采用二氧化碳加氢制汽油工艺生产高附加值的油品,吨油品耗氢量为6000立方米,其中汽油的选择性为78.6%,扣除燃料气等副产品后,汽油生产成本为7622元/吨。

3.二氧化碳直接转化利用技术二氧化碳直接转化利用技术采用可再生能源发电或富余核电等洁净电能为能源,在常温、常压条件下将二氧化碳直接一步转化为碳氢化合物等燃料及化学品,同时实现了二氧化碳的资源化利用和洁净电能的有效存储。该技术仍处于实验室研究阶段,所开发的光催化剂存在太阳能利用率低、光催化材料对二氧化碳吸附性能差及碳氢化合物产率低等问题,在未来一段时间内都不具备经济竞争力。

示范工程

中国石化在2021年7月启动建设百万吨级CCUS项目,由齐鲁石化二氧化碳捕集和胜利油田二氧化碳驱油与封存两部分组成。该项目管道全长109公里,通过高压常温密相输送,设计压力12兆帕。该项目被誉为“工业森林”,投产后每年碳减排约100万吨,相当于植树近900万棵,形成可复制推广的CCUS产业发展经验。

中科院大连化物所开发的二氧化碳重整制备合成气和甲醇技术,用于内蒙古鄂尔多斯10万吨/年二氧化碳加氢制甲醇工业化项目,实现了二氧化碳的高附加值利用。中科院大连化物所与中国中煤能源集团合作进行二氧化碳重整制备合成气和甲醇的工业化应用。

利用二氧化碳合成高附加值化学品的技术正在推进产业化。例如,中石化碳产业科技股份有限公司正在跟进碳酸酯溶剂项目,该项目每年可消纳超过10万吨二氧化碳,并有可能实现负碳排放。

中华人民共和国国家发展和改革委员会 中华人民共和国工业和信息化部 中华人民共和国应急管理部 中华人民共和国生态环境部 中华人民共和国科学技术部 中华人民共和国财政部 中华人民共和国商务部 中国石油和化学工业联合会

江苏省发展和改革委员会 江苏省工业和信息化厅 江苏省财政厅 江苏省生态环境厅 江苏省科学技术厅 江苏省商务厅 江苏省应急管理厅 江苏省市场监督管理局 江苏省统计局

北京市化学工业协会 天津市石油和化工协会 辽宁省石油和化学工业协会 内蒙古石油和化学工业协会 重庆市石油与天然气学会 河北省石油和化学工业协会 山西省化学工业协会 吉林省能源协会 黑龙江省石化行业协会 浙江省石油和化学工业行业协会 安徽省石油和化学工业协会 福建省石油和化学工业协会 江西省石油和化学工业协会 河南省石油和化学工业协会 湖北省石化行业协会 湖南省石油化学工业协会 广东省石油和化学工业协会 海南省石油和化学工业行业协会 四川省化工行业协会 贵州省化学工业协会 云南省化工行业协会 陕西省经济联合会 甘肃省石化工业协会 青海省化工协会

电话:协会:025-8799064 学会:025-86799482

会员服务部:025-86918841

信息部:025-86910067

传真:025-83755381

邮箱:jshghyxh@163.com

邮编:210019

地址:南京市梦都大街50号东楼(省科技工作者活动中心)5楼

增值电信业务经营许可证:苏B2-20110130

备案号:苏ICP备13033418号-1 “坚决打赢禁毒人民战争”专栏—法律法规